Podemos encontrar tres tipos de humedades principales en los muros de fábrica: las de filtración, las de condensación y las de capilaridad. A veces son difíciles de discernir, ya que pueden darse en combinación, o alimentando una a las otras. Es muy habitual, por ejemplo, que una humedad de capilaridad o de filtración aumente la humedad relativa en un interior, y esto termine provocando condensaciones.

En cuanto a la capacidad resistente de la fábrica, lo crítico no es la humedad en sí, sino los daños pueda generar en el ladrillo. Durante los procesos de absorción y evaporación de agua, se cristalizan sales en el interior de los ladrillos. Estas se presentan a modo de eflorescencencias, y pueden llegar a generar un deterioro progresivo de la fábrica, incluso rompiendo internamente los ladrillos.

La principal causa de estas patologías es la migración y posterior cristalización de sales solubles en el interior del ladrillo. Como las sales existen, y están presentes de origen en las propias piezas del ladrillo, en los morteros, y en el medio que los rodea (suelos, atmósfera, etc), hay que tener claro que todos los procesos de absorción y evaporación de agua terminarán derivando en una cristalización de estas sales en mayor o menor medida.

TIPOS DE SALES / ELEMENTOS ENDÓGENOS

Ya existían estudios del siglo XIX en los que se analizaba la problemática causada por la cristalización del sulfato sódico (SO4Na2). Esta sal puede causar tensiones internas de hasta 25N/mm2 en el interior de los ladrillos, lo que resulta en la rotura de su microestructura interna.

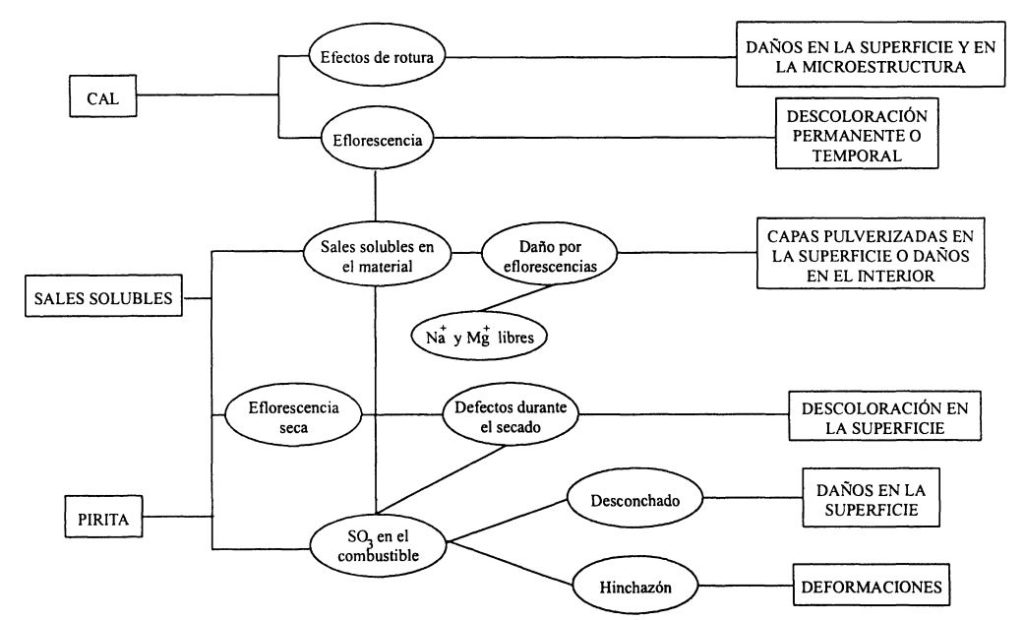

A partir de estos primeros estudios sobre el sulfato de socio, que podríamos considerar la más común de las sales en los ladrillos, junto con las derivadas del potasio, se han ido estudiando todo tipo de sulfatos, cloruros, nitratos, etc. A partir de todos estos estudios se ha llegado a la conclusión que los tres elementos que más influyen en la aparición de eflorescencias son las sales solubles, la cal y la pirita. La presencia de estos elementos en el ladrillo termina derivando en eflorescencias y en sus potenciales daños.

En el siguiente gráfico, publicado por J.M. Rincón y M. Romero a través del CSIC + Instituto Torroja (bajo licencia Creative Commons) se puede ver cuáles son los procesos más habituales, vinculando las materias primas, los procesos y sus efectos:

TIPOS DE SALES / ELEMENTOS EXÓGENOS

Son habituales los sulfatos de Ca, Na y Mg en el suelo. Por lo tanto, si hay problemas de capilaridad, es posible que se formen estas sales durante los procesos de absorción y evaporación de aguas en la fábrica.

Por otra parte, las sales pueden ser absorbidas por el ladrillo durante el fraguado del mortero. De ahí que sea tan recomendable saturar de agua las piezas de ladrillo durante la colocación de los mismos.

Además, existen sales en el ambiente de zonas cercanas a la costa, en grandes ciudades, etc.

RECOMENDACIONES BÁSICAS

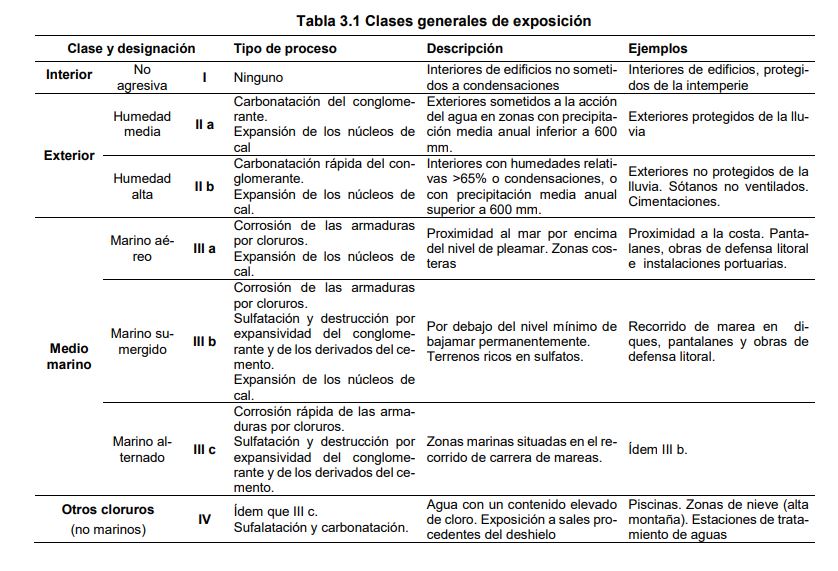

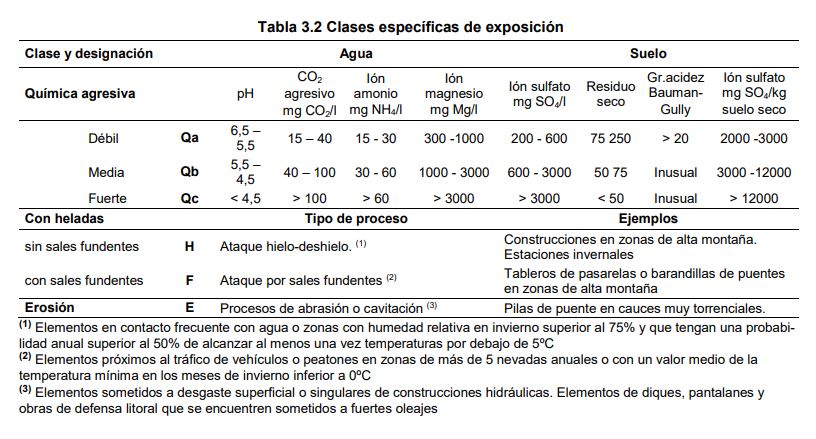

El CTE DB SE F nos señala en las tablas 3.1 y 3.2 cuales son las clases generales y específicas de exposición de las fábricas.

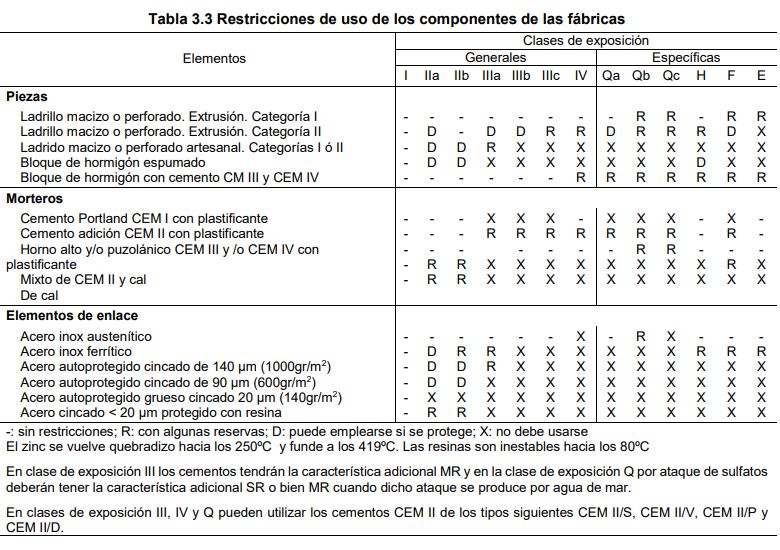

A partir de ahí, en la tabla 3.3 se nos señala cuales son las restricciones en función del ambiente, tanto para las piezas como para los morteros y los enlaces.

Este es un primer paso que se debería tener en cuenta, incluso si se está trabajando con una fábrica no estructural.

Por otra parte, como recomendación lógica, si la cristalización de sales se da en los procesos de absorción y evaporación de aguas en el interior de la fábrica, siempre será más seguro tender a ladrillos de menor porosidad. Como indicación general, las piezas menos porosas son las que más resistencia normalizada de carga presentan. Es decir, la porosidad es inversamente proporcional a la capacidad resistente de los ladrillos.

Y para terminar, se deberá evitar que el punto de condensación del vapor de agua se de en el interior de las hojas de ladrillo, utilizando barreras de vapor, aislamientos, etc. si fuera necesario. Y si todo esto es inviable, siempre será mejor favorecer una buena ventilación de las zonas más expuestas al agua, para que al menos el agua no sea absorbida con excesiva profundidad por la fábrica.